Moteurs électriques peut être appliqué à divers ventilateurs et souffleurs. Ces dernières années, de plus en plus de clients souhaitent des ventilateurs et des soufflantes plus efficaces. Comme les moteurs sont les coeur de ventilateur ou de soufflerie, l'efficacité du moteur est extrêmement importante. Ce guide vous permettra de savoir quel moteur convient à vos besoins réels.

Moteur spécifique à l'industrie Spécifications

|

Demande |

Type de moteur |

Plage de puissance |

Vitesse (RPM) |

Exigences clés |

|

Traitement de l'air CVC |

ECM/PMSM |

0,5-50 CV |

600-3 600 |

Haute efficacité, vitesse variable |

|

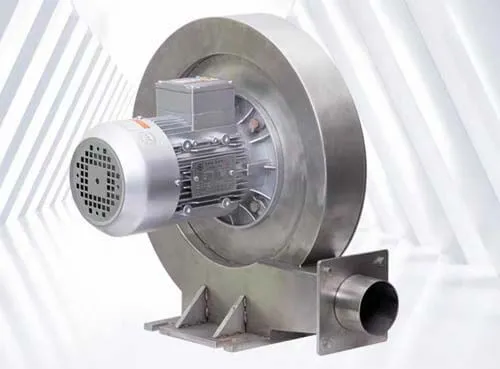

Échappement industriel |

TEFCInduction |

5-500 CV |

1 200-3 600 |

Fonctionnement intensif et continu |

|

Systèmes de salle blanche |

CC sans balais |

1-20 CV |

800-5 000 |

Faible vibration, contrôle précis |

|

Tours de refroidissement |

Antidéflagrant |

10-200 CV |

900-1 800 |

Résistance à la corrosion |

|

Refroidissement du centre de données |

PMSM avec VFD |

5-100 CV |

1 800-3 600 |

Contrôle intelligent et optimisé en énergie |

A. Commutation électronique (ECM)

Efficacité : IE4/IE5 (jusqu'à 92 %)

Avantages : Contrôle de vitesse intégré, fonctionnement silencieux

Utilisation typique : Ventilateurs CVC commerciaux

B. Synchrone à Aimant Permanent (PMSM)

Efficacité : IE5 (93-96 %)

Avantages : efficacité maximale, taille compacte

Utilisation typique : Souffleurs haute performance

C. Induction CA (TEFC)

Efficacité : IE3 (88-92 %)

Avantages : Robuste, nécessite peu d'entretien

Utilisation typique : Ventilateurs d'extraction industriels

D. CC sans balais (BLDC)

Efficacité : 85-90 %

Avantages : Contrôle précis de la vitesse

Utilisation typique : petits ventilateurs, refroidissement de l'électronique

• Lois sur les fans :

PCM ∝ RPM

Pression ∝ RPM²

Puissance ∝ RPM³

• Analyse de courbe du système : adaptez les performances du moteur à la pression statique du conduit.

• Limites de vibrations :

• Systèmes de roulements :

♦ Lubrifié à la graisse (SKF/C&U) pour

♦ Lubrifié à l'huile pendant >10 000 heures

• Conception de l'arbre : acier inoxydable, équilibré dynamiquement

• Couple de démarrage : 30 à 150 % FLT (dépend du type de ventilateur)

• Courant du rotor verrouillé :

• Facteur de puissance : > 0,9 à pleine charge

(1). Dimensionnement correct : adaptez le moteur à la charge réelle (évitez le surdimensionnement)

(2). Installation VFD : 20 à 60 % d'économies d'énergie en débit variable

(3). Améliorations aérodynamiques :

• Roues à haut rendement

• Conception de boîtier optimisée

(4). Contrôles intelligents :

• Algorithmes de réinitialisation de la pression

• Ventilation basée sur la demande

Exemple d'économies d'énergie:

Ventilateur de 50 HP fonctionnant à 80 % de vitesse avec VFD :

Réduction de puissance = (1 - 0,8³) = 49 % d'économie

• Basique : tarauds à plusieurs vitesses (3 à 5 vitesses)

• Standard : VFD avec contrôle PID

• Avancé :

♦ Contrôleurs intelligents compatibles IoT

♦ Algorithmes de suivi du flux d'air

♦ Intégration de la maintenance prédictive

• Protection contre la perte de phase

• Surintensité (150 % pendant 60 s)

• Surveillance de la température des enroulements

• Interrupteurs anti-vibrations

|

Composant |

Inspection |

Remplacement |

Lubrification |

|

Roulements |

Trimestriel |

3-5 ans |

Annuellement |

|

Enroulements |

Tous les deux ans |

10+ ans |

N/D |

|

Accouplements |

Mensuel |

2-3 ans |

Trimestriel |

|

Système de refroidissement |

Mensuel |

5-7 ans |

N/D |

→ Usure des roulements (55% de pannes)

→ Rupture d'isolation (20%)

→ Déséquilibre du rotor (15%)

→ Défauts électriques (10%)

(1). Déterminer les besoins en débit d'air (CFM ou m³/h)

(2). Calculer la pression du système (po wg ou Pa)

(3). Sélectionnez le type de ventilateur :

► Centrifuge (ventilateur haute pression)

► Axial (ventilateur grand volume)

(4). Calculer la puissance :

BHP = (CFM × Pression) / (6 356 × Efficacité du ventilateur)

(5). Choisissez le moteur :

► Ajouter un facteur de sécurité de 15 %

► Sélectionnez la technologie en fonction du cycle de service

Innovations industrielles

⇒ Systèmes à roulements magnétiques : fonctionnement sans entretien

⇒ Roues imprimées en 3D : flux d'air optimisé

⇒ Unités moteur-ventilateur intégrées : conceptions peu encombrantes

⇒ Optimisation basée sur l'IA : réglage des performances en temps réel

Coût total de possession (période de 10 ans)

|

Facteur de coût |

Moteur standard |

Moteur à haut rendement |

|

Coût initial |

100% |

120-150% |

|

Coût énergétique |

100% |

60-70% |

|

Entretien |

100% |

80-90% |

Période de récupération: 2-4 ans pour moteurs à haut rendement

Certifications clés

AMCA 205 : Efficacité énergétique

ISO 14694 : Critères vibratoires

ATEX : Zones dangereuses

UL 1004 : Normes de sécurité

ErP Lot 11 : réglementations européennes en matière d'efficacité

Recommandation finale :

Pour la plupart des applications commerciales, spécifier l'ECM ou Moteurs PMSM avec contrôle de vitesse variable intégré pour une efficacité optimale. Mettez en œuvre une surveillance de l’état pour maximiser la durée de vie de l’équipement et minimiser les temps d’arrêt.

Besoin d'un dimensionnement de moteur spécifique ? Fournir :

• Exigences en matière de débit d'air

• Pression du système

• Heures d'ouverture

• Conditions ambiantes

Cela permettra une sélection précise du moteur pour votre application de ventilateur ou de ventilateur.